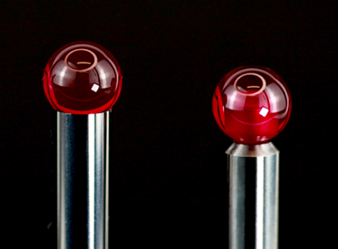

Durch einen automatisierten und prozesssicheren Vakuumlötvorgang entsteht eine Kugel-Schaft-Verbindung in bester Qualität mit maximaler Festigkeit, Belastbarkeit und langer Lebensdauer. Hierbei wird die Vollkugel mit einer definierten Menge an Lot in die Kalotte gelötet und das optimale Ergebnis bei rund 800°C erzielt.

Höchste Präzision.

Maximale Festigkeit.

Enorme Belastbarkeit.

Lange Lebensdauer.

Ansprechende Optik.

Sicherer Prozess.

Höchste Präzision.

Maximale Festigkeit.

Enorme Belastbarkeit.

Lange Lebensdauer.

Ansprechende Optik.

Sicherer Prozess.

Eine Vollkugel aus Rubin ist besonders stabil, da sie keinen äußeren Stresseinflüssen unterliegt, wie sie bei der Herstellung von Kugelbohrungen entstehen.

Zudem brechen Kristalle seltener aus und das Risiko für Kratzer ist deutlich geringer, da der mechanische Bohrungsprozess entfällt. Diese Vorteile kommen besonders bei kleinen Kugeldurchmessern zum Tragen.

Eine vakuumgelötete Verbindung ist temperatur- und chemikalienbeständig. Sie bleibt langfristig stabil und gewährleistet dadurch eine hohe Prozesssicherheit. Auch dünne Schäfte mit kleinen Kugeln können so äußerst stabil verbunden werden. Durch die Verbindung in einer Kalotte entstehen keine Lufteinschlüsse. Die Vakuumlöttechnik ermöglicht eine qualitativ hochwertige und zugleich optisch ansprechende Verbindung.

Die vakuumgelötete Verbindung zwischen Kugel und Schaft kann sich nicht unbemerkt lockern. Im Gegensatz dazu können sich Klebeverbindungen leicht lösen oder ein gewisses Spiel entwickeln, was die Messgenauigkeit beeinträchtigen kann. Die vakuumgelötete Verbindung sorgt für konstante Messbedingungen und minimiert Messfehler.